Economics Studio SODO Project: My finger

Workers have been suffering increasingly frequent industrial accidents as a result of recent technological developments and industrial changes. Various types of auxiliary equipment, such as prosthetic hands and legs, have been developed to reduce these accidents. However, prosthetic fingers have not yet received much development attention. Prosthetics are relatively unprofitable so there is not much diversity in product selection and available products are mostly related to improving aesthetics, not functionality. The difficulty and cost of producing custom products has been substantially reduced with the advent of affordable three-dimensional printing, but these lowered costs have not caused commensurate entry into the prosthetics and auxiliary equipment industry. The production of prosthetic fingers is not affected by these developments. It is not uncommon for workers in manufacturing industries to lose parts of or entire fingers. The rate of industrial accidents is increasing for various reasons, including a lack of concern about safety. The My Finger prosthetic finger was developed as a realistic way to help prevent industrial accidents.

최근에 기술이 발전하고 산업혁명이 이루어지면서 산업재해를 당하는 여러 분야의 종사자들이 늘어나고 있다. 그에 따라 인공신체 시장에서 ‘의수’나 ‘의족’ 등 여러 보조 기기들이 많이 제작과 디자인되고 있으며, 이와 유사한 변형제품들도 많이 발전하고 있는 추세이다. 그러나 기존 인공신체 시장에서 인공 손가락은 시장이 제대로 활성화되지 않았다. 흔히 말하는 수익성이 적은 사업이기 때문에, 관련 제품군이 적고 미관용 제품만 존재한다. 3D 프린터의 등장과 함께 제작과정에 있어서, 맞춤형 제품 역시 그 과정이 대폭 축소되어, 제작단가 역시 낮아졌다. 몇몇 업체에서 제작 단가를 낮춘 인공신체 및 보조기기 산업에 뛰어들고 있는 추세다, 이 역시 인공 손가락은 해당 사항이 없다. 하지만 실제로 여러 산업 분야의 종사자들이 작업과정에서 손가락 일부 또는 전체를 잃어버리는 것은 결코 드문 일이 아니다. 뉴스나 여러 기사에서도 볼 수 있듯, 안전 불감증 등의 이유로 인해, 산업재해를 당하는 종사자의 비율이 점점 높아지고 있는 추세이다. ‘my finger’는 이러한 시장 상황 속에서 여전히 도움이 필요한 분들에게 실질적 구매 대안이 되고자 한다. 그렇다면, 이 my finger가 실질적인 대안이 되기 위해서 우리들은 가장 먼저 목표들을 세워야 했다. 우리가 고려한 타겟층은 산업재해를 당하시거나, 선천적으로 손가락이 없는 분들이었으며, 이들을 위한 미관용, 기능용으로 사용하는 인공신체 및 보조기기를 디자인하는 것이 일차적인 목표였다. 또한 단순히 기기를 만드는 데서 그치는 것이 아니라 제품의 제작단가를 낮춰서 실질적인 도움을 줄 수 있는 의료기기를 만들고자 하였다. 아울러, 인간이 살아가면서 가장 기본적으로 할 수 있어야 하는 동작인 잡기, 당기기, 들기의 동작을 목표로 하며 프로젝트를 시작하였다.

전체적인 제작과정은 아래와 같은 과정을 거쳤다. 첫째는 설계였다. 여러 자료를 리서치하고 또한 시장조사가 선행되었으며, 그것을 토대로 설계 및 디자인 컨셉을 도출하였다. 그리고 우리가 설계한 원리가 실제로 구현 가능한 것인지 가장 기본적인 여러 가지 프로토타이핑을 통해 실험하였고, 실험 후에는 아두이노와 3d 프린팅을 이용, 최대한 저렴한 가격에 두 번째 기능성 의지를 제작하였다. 그리고 이 두 번째 프로토타입을 토대로 기능적인 면과 인체공학적인 면에 있어서, 결점이 있는 부분들을 회의를 통해 발견하였으며, 이를 개선하고 보다 소형화시킴으로써 사용하기 편리하고, 가벼운 제품을 만들었다.

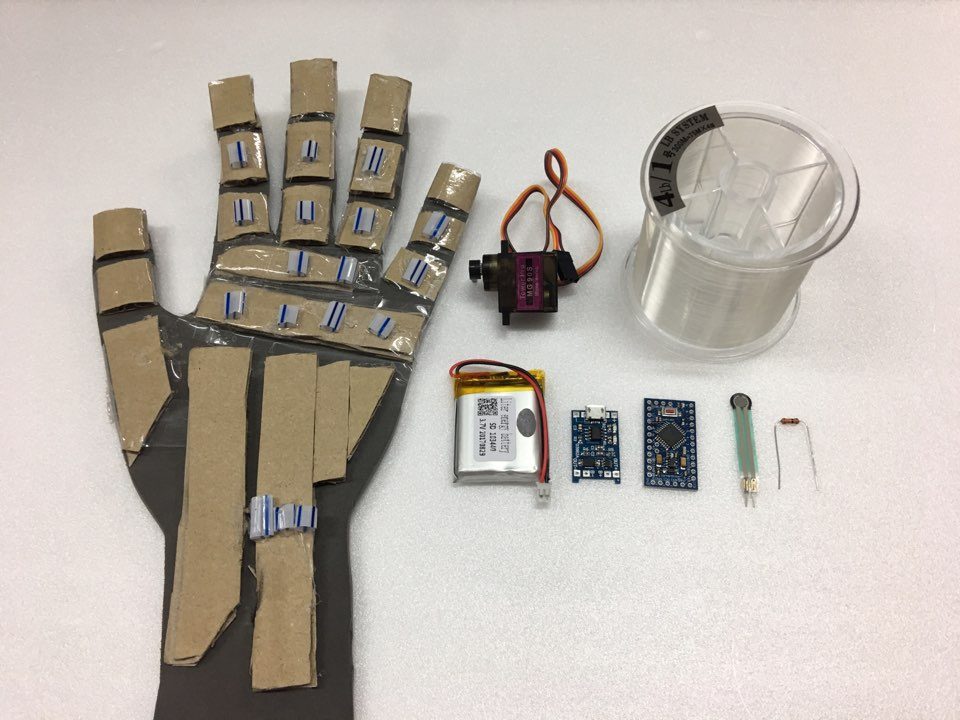

그렇다면 이제 ‘my finger’의 프로젝트의 수행과정에 관해 설명하도록 하겠다. 제작 초반 과정에는 아이디어회의와 시장조사, 설계 및 디자인 컨셉 도출에 집중하였다. 시장조사를 통해 사용자들이 가격에 대해 큰 부담을 느끼고 있다는 것을 알게 되었고, 무엇보다도 자신이 신체적으로 결함이 있다는 사실을 노출하기를 원치 않았다는 점 또한 알 수 있었다. 따라서 최저 단가로 제작하기 위해 사용되는 재료나 부품들을 찾아보았고, 의료용 손가락이 ‘패션 아이템’처럼 구현되어 사용자들이 느끼는 상대적 박탈감을 줄이고 싶다는 생각을 하게 되었다. 회의를 통해 설계한 것을 제작하기 위해서는 가장 먼저, ‘설계한 원리에 따라 제작하였을 때 실제로 작동이 가능한가?’가 가장 큰 요점이었다. 따라서 본격적인 제작에 들어가기에 앞서, 가장 기본적인 재료만으로 이 원리가 구현 가능한 것인지 프로토타이핑을 통해 알아보았다. 먼저 기본원리는 이와 같았다. 손가락 관절과 관절 사이에 실로 연결되어, 한쪽에서 당겨지면 다른 쪽도 같이 당겨지는 실제 근육의 움직임과 같은 원리였다. 또한 각각의 손가락을 직접 모듈화 하여 한 개의 손가락이 아니라 다수의 손가락이 없더라도, 추가 모듈 장착만으로 사용 가능하게 하는 것을 고려하였다. 위의 원리가 가능한지 알아보기 위해 주위에서 쉽게 구할 수 있는 재료를 수집하였다. 먼저, 상자를 마디마디 잘라, 관절로 사용하였고, 각각 잘린 상자 조각에 빨대를 잘라 실이 통과하는 통로로 이용하며, 각각의 상자로 만든 관절을 연결해주는 매개체 역할을 유연성이 좋은 재료인 스펀지로 대신하였다. 각각의 소재들을 다 이어 붙이고 각각의 손가락에 연결된 실을 하나로 모아 당겨보았다. 이를 통해 우리가 설계한 원리가 가능한 것이라는 것을 인지하고, 그렇게 첫 번째 프로토타입이 완성되었다.

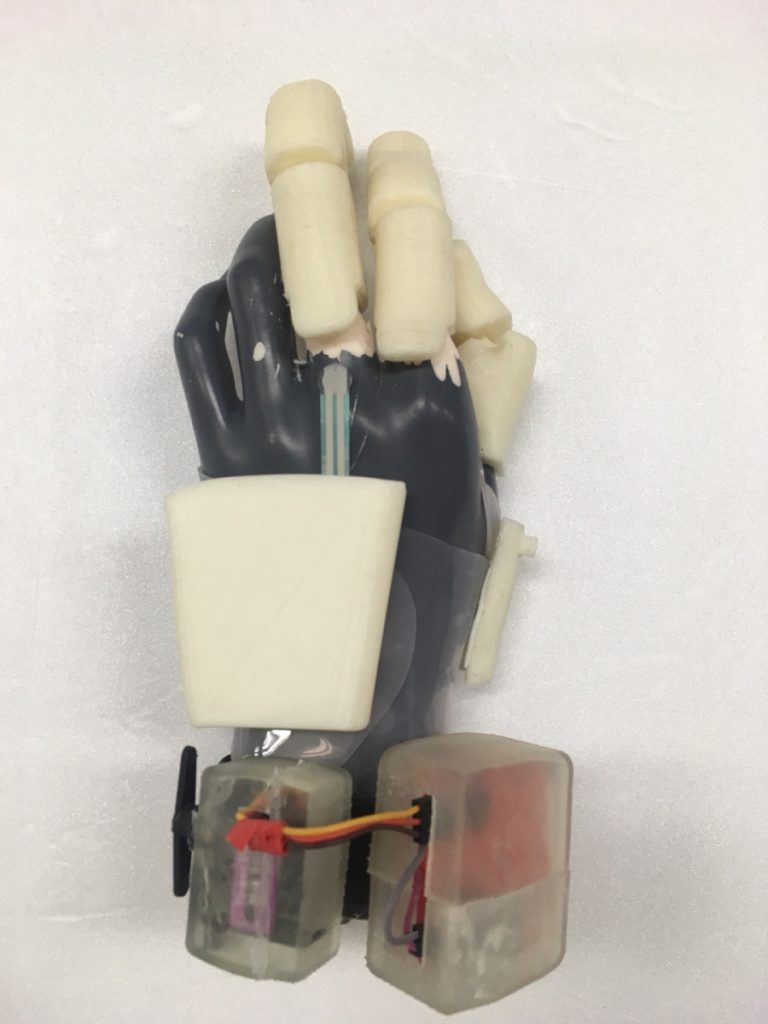

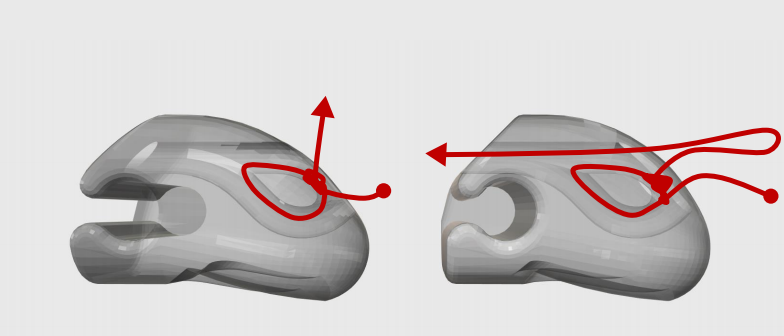

이 결과를 토대로 두 번째 프로토타입을 진행하기 시작했다. 두 번째 프로토타입을 통해 알아보고자 했던 것은 압력센서에 압력을 가하여, 손가락 모듈 사이에 연결된 실을 당겨서 손가락이 구부러질 수 있을 정도의 모터 힘을 구하는 것이었다. 코딩 과정을 통해 적절한 압력 값을 구할 수 있었으며, 손가락 마디 하나하나에 실이 연결될 수 있도록 내부구조를 설계하여, 각 모듈을 3D 프린팅을 통해 뽑아내었으며, 각 모듈의 구멍에 압력을 견딜 수 있을 정도의 내구성을 지닌 낚싯줄을 연결하였다. 또한 손등에는 각 손가락에 연결된 낚싯줄을 고정할 수 있도록 고정대를 설치하였다. 아울러 모터나 전선 및 기타 아두이노 등은 각각의 부품들에 하우징을 씌워 이를 손목 밴드에 연결하였다. 또한 각 파트를 연결하기 위해 장갑처럼 사용할 수 있는 실리콘 밴드를 사용하여 각 파트들을 연결했다. 모터를 작동시키기 위한 압력센서는 세 번째 손가락 마디와 손등이 연결되는 연결점인 중수지절관절에 연결하여 손가락을 구부리면, 관절이 팽창하면서 센서에 압력이 가해지는 방식을 생각하였으나, 마네킹 손을 사용하였기 때문에 직접 구부려보지는 못했다. 하지만 센서에 압력을 가하면 손가락 관절이 구부러지게 하는 실험은 성공적이었고 압력센서에 자극을 주었다가 차단하였을 때 구부러진 손가락이 다시 펴지도록 하기 위해 손가락 위쪽 부분에 탄성 있는 소재인 고무줄을 연결하여, 손가락이 구부러졌다 펴졌다 하는 동작을 성공적으로 진행했다. 이 과정을 거쳐 두 번째 프로토타입이 완성되었다.

다음 프로젝트는 두 번째 프로토타입을 우리가 세운 목표와 컨셉에 맞게 발전하고 보완하는 것이었다. 발전 및 보완에 앞서 1~2주간의 회의를 통해 기존 프로토타입의 문제점과 개선해야 할 점에 대해 몇 가지 사항을 도출해냈다. 인간공학적 측면과 미관상 측면 등 여러 가지 측면들을 고려하기에 앞서 가장 먼저 해결해야 할 문제점은 우리가 가장 초반에 세웠던 목표인 잡기, 당기기, 들기 등의 동작이 기존의 프로토타입의 모터의 힘으로는 역부족이었다. 또한 이전 프로토타입보다 더 큰 출력을 뽑아내야함과 동시에 모터가 소형화가 되어야 했는데, 모터의 크기와 출력은 비례하기 때문에 이를 해결하는 것도 큰 문제점 중 하나였다. 두 번째 문제점은 역시 각 부품의 소형화였는데, 소형화를 하기 위해서는 어느 정도의 힘이 감소하는 것을 감수해야 했기 때문에, 이 문제 역시 해결해야 할 문제점 중 하나였다. 세 번째 문제점은 사용자들이 자신이 신체적으로 결함이 있다는 사실을 최대한 줄여주지 못했다는 점이었는데, 즉 외형상의 디자인이 보다 자연스럽고, 미적으로 깔끔하게 정리가 되어야 했으며, 기존 부품들의 효율적인 교체가 요구되었다. 네 번째는 각 부품이 보다 효율적으로 기능을 수행하기 위해 이에 적합한 물성을 가진 재료들을 선정해야만 했다. 마지막으로 인간공학적 측면에 대한 문제점을 고려해야 했는데, 손목은 여러 민감한 신경과 혈관이 많이 밀접하고 있는 부위이며, 움직임이 상당히 많은 영역이다. 기존 프로토타입은 손목밴드 형식으로, 밴드 위에 모터와 배터리 기타 부품들이 밀집되어 있어, 손목에 무리를 주었다는 점이다.

그렇다면, 이 1~2주간에 걸쳐 도출한 문제점을 해결하는 과정을 소개해보도록 하겠다. 가장 먼저 완성기기를 제작하기에 앞서 두 번째 프로토타입에서 발견된 가장 큰 문제점인 모터의 크기와 힘을 해결해야만 했다. 두 번째 프로토타입에서 사용한 모터는 손가락을 구부릴 수는 있으나, 가장 중요한 요점인 사물을 들고 잡고 당기기의 작업을 실행하기 위한 힘을 끌어들이는 데는 매우 역부족이었다. 따라서 기존에 만든 제품에서 성능 향상을 위해 테스트하는 과정에서 모터를 테스트하는 과정이 필요했다. 특히 이번 테스트의 경우 단순히 모터 간의 힘만을 비교하는 것이 아니라 적정 전압을 3.7V부터 6V까지 바리에이션을 다양하게 주어 모터 간 단순 힘 비교뿐 아니라 사용하는 배터리와의 적절성 또한 일일이 테스트해보는 과정을 계획하였고, 또한 기존 모터가 아날로그 서보 모터인 것과 달리 이번에는 디지털 서보모터도 함께 구매하여 좀 더 심도 있게 다양한 테스트 과정을 거쳤다. 앞서 만든 수행과제는 3.3v에서 작동하게끔 된 제어부와 3.7v의 리포 배터리를 사용하였는데, 장점으로써는 판매하는 제품들을 가지고서 바로 제작할 수 있다는 장점과 수리 및 교체가 쉽다는 장점이 있지만, 제어부가 3.3v를 인풋으로 받는 결과 아웃풋 역시도 5v가 되지 못하고 이는 곧 모터의 힘의 감소로 이어졌다. 무리하게 3.7v 전지 두 개를 직렬로 연결하여 7.4v를 만들어 테스트해 보았으나 전압이 너무 강하여 모터가 덜덜 떨리는 현상이 발생하였고, 부피 역시 너무 커지게 되었다. 그렇기에 7.4v에서 감압하여 만드는 5v가 아닌 3.7v에서 5v를 승압하는 방식을 채택하였고, 이를 위한 테스트의 과정으로써 스텝 업 모듈, 로직 컨버터, 브레이크 아웃보드, 부스터 컨버터(승압 회로) 등을 선정하였다.

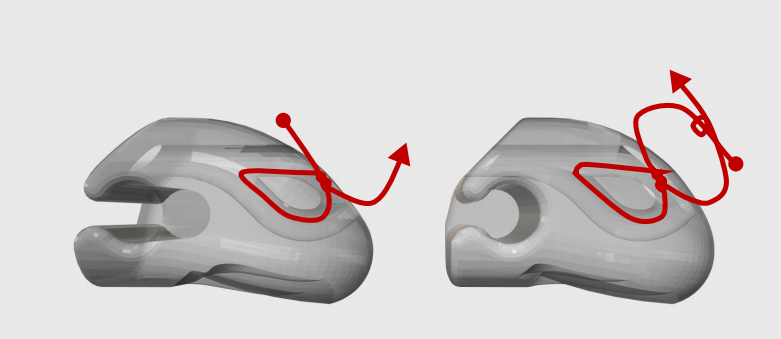

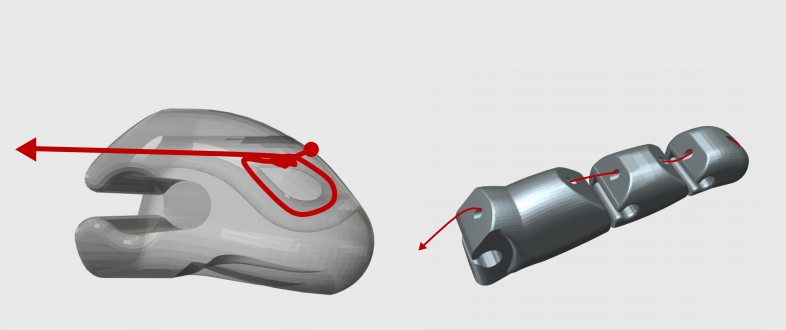

다음은 두 번째 문제점인 소형화였다. 이 역시 모터의 입출력과 관계되는 문제였기 때문에, 해결하는 과정이 쉽지만은 않았다. 왜냐하면 더 강한 출력을 뽑아내기 위해서는 어느 정도의 크기를 포기해야 하는 것은 불가피하였는데, 손에 무리가 덜 가는 크기와 모터의 적절한 힘을 조율하는 것이 매우 까다로운 문제였기 때문이다. 따라서 여러 번의 반복적 실험을 통해 그 적정 값을 구했으며, 이전의 부품에 비해 소형화 또한 성공하였다. 하지만 처음에 우리가 계획했던 크기만큼의 소형화는 성공하지 못하였는데, 이 문제점은 모터와 배터리에서 작동하는데 반드시 없어서는 안 될 필수 부품을 제외한 나머지 부품들을 제거함으로써 해결할 수 있었다. 하지만 이 문제점을 해결하니 또 다른 문제가 추가로 발생하였다. 바로 일부 부품들을 제거하였기 때문에, 모터 내에 있는 톱니바퀴들이 맞물려 돌아가는 힘을 제어해줄 축이 사라졌다는 점이었다. 그래서 어설픈 3D 모델링을 통해 만들어진 하우징은 맞물려 돌아가는 톱니바퀴의 힘을 견디지 못하고 파손되기 일쑤였다. 따라서 우리는 개조된 모터의 외형 치수와 정확히 일치하는 치수를 구해 빈 공간을 먼저 제거해야 했으며, 또한 이로 인해 발생하는 외형도 고려하여, 두 가지 요소를 적절하게 조합시켜야 했다. 따라서 고정 치수를 계속 대입하여 미관상 손에 가장 어울리면서, 자연스러운 느낌이 날 수 있는 하우징을 계속하여 만듦으로써 이 문제를 해결할 수 있었다.

세 번째 문제점은 두 번째 문제점과 약간 연관이 있는데, ‘신체적 결함이 있다는 사실을 줄여준다’라는 말은 즉, 소형화가 되어야 한다는 말과 비례관계를 가지고 있다. 이는 앞서 이야기한 반복적 실험을 통해 이 문제를 해결하였다. 또한 문제점을 일으킨 또 다른 원인 중 하나는 우리가 사용한 재료의 문제도 있었다. 기존 모터와 배터리를 하우징한 재료는 반투명한 재료였다. 이는 내부 부품들이 잘 작동하는지, 문제가 발생하는지 등의 요인을 고려하여 재료를 선정한 이유도 있었지만, 이는 우리가 애초에 내부 설계를 제대로 했으면 굳이 고려하지 않아도 될 요소 중 하나였다. 따라서 철저한 내부 설계와 불투명하고 백색의 재료를 프린팅하여 이에 대한 문제점을 어느 정도 해결할 수 있었다. 하지만 이 문제를 해결하는 과정도 순탄치만은 않았다. 하우징을 하기 위해서 앞서 말했듯 정확한 치수가 요구되어야 했으며, 위의 사항을 충족하지 못할 시 부품에서 발생하는 힘을 하우징이 견디지 못하는 문제점이 발생했다. 또한 충전을 위한 충전단자를 꽂기 위한 구멍이나 여러 가지 전선, 나사 등이 지나갈 수 있는 통로확보, 그리고 모터 프로펠러를 노출하기 위한 구멍 등 역시 모터와 배터리에서 정확한 지점의 치수 값을 구함과 동시에 그와 적절한 형상을 찾아내야만 했는데, 이 작업은 결코 쉬운 작업이 아니었다. 이 문제도 여러 번의 검토와 프로토타이핑 과정을 통해 해결할 수 있었다.

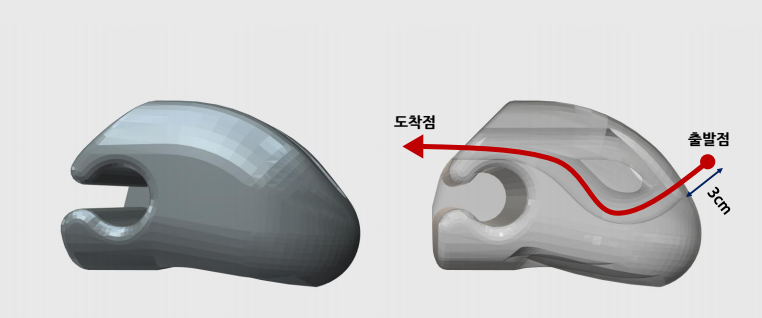

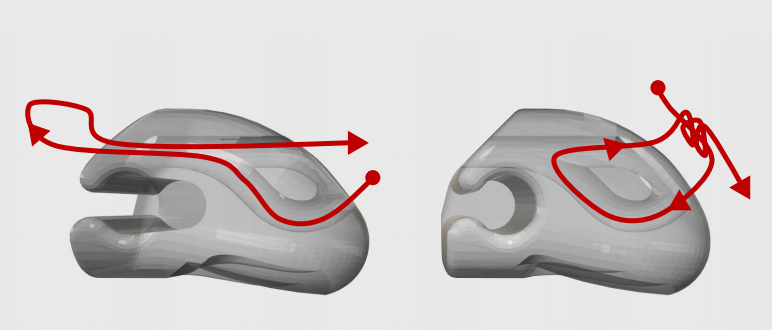

네 번째 문제점을 해결하기 위해서는 수많은 재료 물성의 리서치와 다양한 재료들을 직접 프로토타입에 대입해보며 여러 번 실험하는 과정을 통해 가장 적절한 물성을 가진 재료들을 선정하는 것이 해답이었다. 또한 이 문제를 해결하는 과정은 미관상 깔끔하고 정돈된 느낌을 줄 수 있는 것도 함께 고려하며 선정해야 했다. 모터나 배터리 하우징의 문제는 앞서 이야기한 재료를 채택하였고, 네 번째 문제점을 해결할 수 있었던 실험의 대표적 예는 구부러진 손가락을 다시 펴기 위해 필요한 재료를 구하는 것이었다. 즉, 손가락을 구부리는 것뿐만 아니라, 손가락을 펴는 과업 역시 중요한 과제 중 하나였다. 사용자가 센서에 힘을 가하지 않았을 때 손가락이 펴져야 하는데, 이를 위해 별다른 장치를 또 하기보다는 재료가 가지고 있는 탄성 자체를 이용하고자 하였다. 이에 생각된 재료들로는 고무, 우레탄 줄, 낚싯줄, 고무줄, 소프트 컬러밴드, 스프링 등이 있었다. 각각의 재료들을 하나씩 대입해보며 그 결과를 실험해 보았는데, 소프트 컬러밴드는 시중에서 구하기 쉽고 가격이 싸다는 장점이 있지만 잘 끊어진다는 단점이 있었다. 스프링의 경우 강한 탄성을 가지고 있으나 너무 탄성이 강해 구부리는데 불필요한 힘이 너무 들어갔다. 또한 스프링을 외관상으로 정리하기 위한 하우징이 따로 필요하여 위의 재료는 채택하지 않았다. 이 중에서 가장 적합한 재료는 우레탄 줄이었는데, 적당한 탄성을 가지고 있었으며, 투명하기 때문에 눈에 띄지도 않는다는 장점도 가지고 있었다. 또한 다시 탄성에 의해 돌아오는데 필요한 적절한 길이만 구하면 성공적인 실험이 될 수 있었다. 또한 우레탄 줄을 고정하기 위해 손가락 모듈에 약간의 홈만 형성시켜주면 앞서 발생했던 문제들의 상당수는 해결한 셈이었다.

마지막 문제점인 인간공학적 측면에 대한 해결책을 소개하기에 앞서, 우리는 사전에 인간의 손에 대한 구조를 조사할 필요가 있었다. 기본적으로 이전 프로토타입에서는 모터와 배터리 등이 하우징되어 손목밴드에 결합한 방식을 채택하고 있었는데, 이는 손목에 매우 큰 무리를 줄 수 있다는 점이 발견되었다. 손목에는 여러 민감한 신경과 혈관들이 많이 밀집해 있는 부위이며, 움직임이 상당히 많은 영역이기 때문이다, 이 문제는 손목터널증후군과 그 외 손목을 지나가는 주요 신경들에 손상과 무리를 줄 수 있다는 점이었다. 따라서 우리는 손의 구조상 가장 손에 무리를 덜 줄 수 있는 위치를 알아보았다. 그 결과 우리가 채택하기로 한 위치는 손등 영역이었는데, 이는 손에 무리를 줄일 수 있으며, 모터 프로펠러와 손가락 모듈 사이에 이어져 있는 낚싯줄의 길이도 줄일 수도 있어서 낚싯줄을 당기는 토크를 줄여 더 강한 손가락의 구부리는 힘을 낼 수 있었다. 그리고 기존에 세 파트로 나누어져 있던 것들을 손목 영역을 제거함으로써 두 파트로 줄일 수 있어 손목에 무리를 줄이는 방식에 더하여 외관으로 더욱 깔끔하게 처리할 수 있으며, 더 강한 출력을 낼 수 있다는 장점인 부분을 더한 방식을 통해 그에 맞는 형태를 구현할 수 있었다. 이 외에 의지를 좀 더 현실감 있는 손에 부착하여, 전반적인 디자인을 개선하려 논의를 하였다. 기존에 테스트에서 사용된 손의 경우 여성형 손이나, 우리가 만든 제품은 남성형 손이라 정확한 테스트의 여부가 어려웠다. 또한 손이 구부려지거나 하지 않았기 때문에 물건을 드는 것과 같은 테스트에서도 정확한 테스트를 진행함에 힘든 부분이 있었다. 이를 보완하고 정확한 테스트를 하기 위해 구부러지는 남성형 손을 구매하여 실험에 좀 더 용이함을 추가하였고, 3D 프린팅을 통한 모델링과 하우징 출력 시에는 밀도, 쉘(껍데기)의 정도, 시간 가격 등을 모두 고려하였으며, 인간의 손에 닿는 모든 면은 반드시 곡선 처리가 되어 인간의 몸에 무리가 덜 가게 하였고, 더하여 인간 몸에 부착하는 보조기구이므로 가능한 인간의 몸에 무리가 덜 가면서 최대한 부드러운 촉감이 형성될 수 있도록 이에 맞는 형태를 3D 모델링으로 형태를 구현하려고 노력하는 등 사소한 문제들의 해결도 여러 번의 실험과 검증을 통해 해결하였다.

짧은 시간이었지만, 많은 부분을 해결할 수 있었다. 첫 프로젝트를 기획했을 때의 목표였던 몇몇 수행과제(들기, 잡기, 끌기)에 대해 목표한 바를 이루었으며, 각각 구성요소들에 대한 소형화뿐 아니라 하우징도 인체공학적으로 디자인하였으며, 실제 사용자가 어떤 면에서 어려움을 겪는지에 대한 고민과 이를 해결하였다. 그러나 아쉬웠던 점들 또는 개선해야 할 점들도 있었는데, 제작해 놓고 보니 불필요하게 모터의 프로펠러가 커진 점, 하우징의 크기를 더 줄일 수 있는 가능성을 뒤늦게 발견하였으며, 부담감을 줄여주는 색감, 처음에 목표했던 소형화를 완전히 달성하지는 못했던 점 등 앞으로 더 해결해야 할 문제들이 발견되었으며, 아쉬웠던 점은 수행 기간이 제한적이어서, 테스트하기 위한 재료들을 기다리는데 소요한 시간이 길어졌으며, 그 밖에 테스트, 디자인 수정, 제작 등 시간이 중요했다. 그러나 이 부분에 있어, 더 다양한 실험을 못했다는 점 등 약간의 아쉬움이 남았다.

그러나 프로젝트를 진행하면서 앞으로 발전시킬 수 있는 가능성 또한 몇 가지 발견하였다. 리니어모터(직선 모터)를 사용하여 두 파트에서 한 파트로 줄여 초소형화시키는 방식과 손가락 부분에 전류가 통하는 물체를 찾아 스마트폰 터치 기능이 가능하도록 하는 방식 등 앞으로 더 장기적인 시간을 가지고 더욱 발전시킬 수 있는 방향성에 대해서도 생각해 보았으며, 디자인은 단순한 문제 해결 과정이 아니라 연쇄적이고 복잡한 문제 해결 과정이라는 것 또한 느끼게 되었다. 하나의 문제를 해결하면, 다른 문제들이 발생하였고, 그 문제를 해결하면 또 다른 문제들이 발생하는 등 끊임없는 문제 해결과정을 거쳤다. 그러나 이는 과감한 시도와 철저한 연구, 계획, 끊임없는 실험(프로토타이핑) 등의 과정을 거쳐 대처해 나갈 수 있었으며, 디자인 문제를 해결하면서 많은 것을 느낄 수 있었던 프로젝트였다는 것에 매우 큰 의의를 두고 있다.

0 Comments